바람80의 블로그

점착제는 상온에서 약한 압력을 가했을 때 피착재에 접착할 수 있으며, 박리가 가능한 것을 의미한다. JIS에는 ⌜접착의 일종으로, 상온에서 단시간에 미미한 압력을 가하는 것으로 접착할 수 있고 응집력과 탄성을 가지고 있어 강하게 접착하는 반면에 단단한 평활면에서 떼어낼 수 있다.⌟라고 설명되어 있다. 피착재에 대한 젖음성과 박리에 저항하는 응집력을 모두 필요로 하는 점착제의 독특한 점탄성 특성을 보다 객관적이고 명확하게 평가하기 위해 다양한 측정 항목들이 개발되고 있으며, ASTM, JIS, PSTC 등 규격화된 시험 방법과 조건에 의거한 평가가 필요하다.

점착제의 3대 물성 중 접착력(점착력)은 피착재에서 박리할 때의 저항력을 의미한다. 일반적으로 점착테이프를 찾을 때 가장 먼저 확인하고, 비교 선별의 기준이 되는 물성이 접착력이라 할 수 있다. 따라서 용도에 맞는 방식으로 객관적인 규격하에 평가하는 것뿐 아니라, 평가 결과에 조건을 같이 기재하는 것이 중요하다.

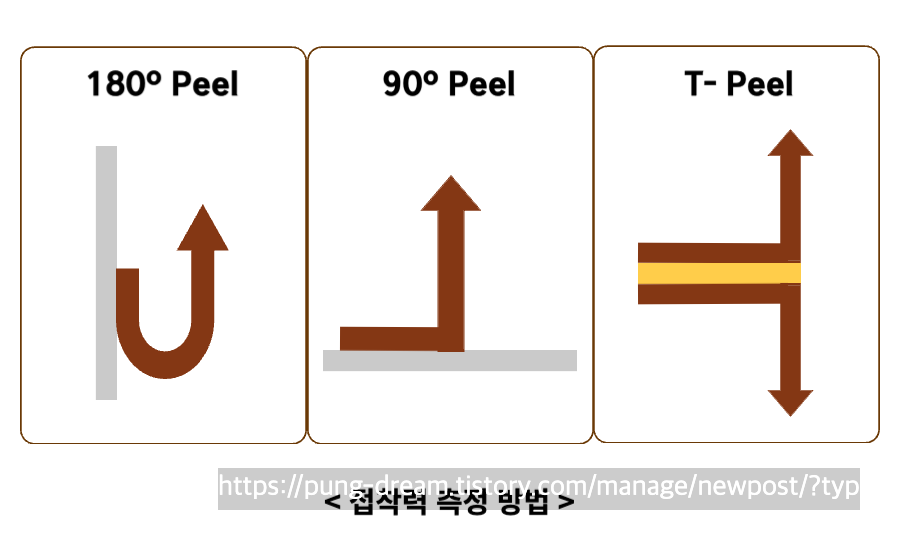

접착력은 박리력(peel strength)으로 측정하고 있으며, 대표적으로 180º peel, 90º peel, T-peel test를 사용한다.

1. 기자재

1) 시험판 : 표면의 거칠기, 표면 에너지에 따라 접착력이 달라지므로 규격화 된 거칠기를 갖거나 매끈한 것을 사용하는데 일반적으로 SUS304, SUS302 같은 스테인리스 강판이나 유리를 채택한다. 표면이 오염되거나 규정되지 않은 흠이 있으면 올바른 데이터를 얻을 수 없으므로 사용 전 반드시 정해진 세정액으로 충분히 세정하고, 표면 상태를 확인해야 한다.

2) 압착기 : 점착제의 점탄성 때문에 압착 시의 하중에 많은 영향을 받으므로, 무게와 재질이 규격화된 롤을 사용한다. 대부분 2kg의 고무롤을 사용한다.

3) 시험기 : 일반적으로 로드셀형의 인장 시험기를 사용하며, 인장속도는 300mm/min을 적용한다.

2. 시편 준비

폭을 25mm로 절단하여 준비한다. 이때 시편의 가장자리가 매끈하게 절단하는 것이 보다 안정된 데이터를 얻을 수 있다. 참고로 시편의 길이 방향을 점착제의 코팅 방향으로 하는 것이 일반적이다.

3. 접착력 측정 (peel test)

Peel test는 피착재의 종류, 점착 테이프의 종류, 용도 등에 따라 규정된 조건이 다르므로 적합한 조건을 선택하여 측정하는 것이 중요하다. 여기서는 일반적으로 사용하는 방법을 소개하고자 한다.

- 90º peel과 180º peel test

주로 ASTM D3330의 규정을 채택한다.

① 충분히 세척한 시험판에 폭 25mm로 절단하여 준비한 시편을 2kg 고무 롤러로 압착한다.

② 상온, 상습 하에서 30분간 방치한다.

③ 인장 시험기에 장착하여 300mm/min의 속도로 접착력을 측정한다. 이때 시험판은 하부에, 점착테이프를 상부 지그에 고정하여 점착테이프를 박리하면서 가해지는 힘을 측정한다. 90º peel과 180º peel에 사용하는 하부 지그는 다른 것에 유의해야 하는데, 90º peel은 점착테이프가 박리될 때 시험판이 자연스럽게 움직여 점착테이프와 시험판이 90º를 유지할 수 있어야 하고 180º peel은 시험판이 하부에 고정되어야 한다.

④ 접착력은 단위 길이당 하중으로 계산한다. (N/mm)

⑤ 박리 시 점착제가 피착재에 잔류하는 경우(cohesive failure 등)는 오류로 평가한다.

- T-peel test

두 개의 점착제 사이의 상대적인 박리 저항을 측정하기 위한 테스트 이다. 주로 ASTM D1876을 채택하여 평가한다.

① 측정할 점착테이프들을 점착면끼리 접합한 후 폭 25mm로 절단하여 시편을 준비한다. 절단 시 접합되지 않은 부분을 포함하여야 한다.

ASTM D1876에서는 점착면끼리 접합 후 상온, 상습하에서 7일간 방치하도록 규정한다.

② 접합되지 않은 부분을 각각 상, 하 지그에 고정하고 254mm/min의 속도로 측정한다. 이때 상부의 지그(헤드)가 이동하고 하부는 고정된다.

③ 두 점착면이 처음 박리될 때 발생하는 초기 peak를 지난 후 127mm 박리가 될 때의 하중을 측정한다.

4. 접착 파괴

접착력은 위에 언급했듯 박리할 때의 저항력이며 이는 접착의 파괴를 의미한다. 점착제는 박리가 "되는" 접착제의 일부로서 요구되는 접착 파괴 형태가 조금 다르나 기본 적인 접착 파괴 형태는 크게 3가지로 설명된다.

① Substrate failure : 기재 혹은 피착재 파괴를 의미하며, 구조용 점착테이프 등의 고점착 제품에서 주로 발생한다.

② Cohesive failure : 응집파괴라고도 하며, 점착제의 응집력이 접착력보다 약할 때 주로 발생한다.

③ Interfacial failure : 계면파괴라고도 하며, 점착제와 기재 혹은 점착제와 피착재 사이의 파괴현상이다. 점착테이프는 피착재와 점착제 사이의 파괴를 정상적인 박리로 해석한다.

➃ Cohesive failure + Interfacial failure : 점착제가 피착재, 기재 양쪽에 각각 부분적으로 잔류하는 형태이다.

점착테이프는 구조적으로 단면, 양면, 무기재 등으로 제조되고, 점착제나 기재의 종류가 다양하며 사용되는 용도 또한 광범위하다. 따라서 표준적인 측정 방법 외에도 제품의 사용목적에 맞는 새로운 접착력 시험 방법이 요구되기도 한다. 중요한 것은 고객에게 객관적인 데이터를 제시하기 위하여 명확하고 일정한 평가 방법과 조건으로 측정하고 이를 결과와 함께 제공하는 것이다.

점착제의 3대 물성

점착제는 감압성 접착제(pressure sensitive adhesive, PSA)라 지칭되며, 압력만으로도 붙일 수 있고 다시 떼어낼 수 있는 특성을 가지고 있다. 따라서 점착제는 표면에 붙을 수 있는 흐름성을 가지면서도

pung-dream.tistory.com

'점착' 카테고리의 다른 글

| 부착 후 쉽게 뗄 수 있는 UV 박리 테이프-2편 (0) | 2023.11.03 |

|---|---|

| 부착 후 쉽게 뗄 수 있는 UV 박리 테이프-1편 (0) | 2023.11.02 |

| 점착테이프의 기재(지지체) (0) | 2023.11.01 |

| 우레탄계 점착제 (0) | 2023.10.31 |

| 실리콘계 점착제 (0) | 2023.10.30 |